- Home

- Branchen

- Verarbeitende Industrie

- Bauindustrie

- Bodengefrieren

Bodengefrieren mit flüssigem Stickstoff

Stütz- und Abdichtmaßnahmen sind das tägliche Geschäft in der Bauindustrie

In den letzten beiden Jahrzehnten hat sich die Bodenvereisung mit flüssigem Stickstoff (LIN) von einer eher exotischen Gasanwendung zu einem Standardverfahren zur Behandlung von instabilen Böden und Undichtigkeiten entwickelt. Unsere Experten stehen Ihnen gerne persönlich zur Verfügung.

Persönliche Beratung anfordern

Erfahren Sie im Folgenden mehr über unsere Expertise und Lösungen zur Papierherstellung und Entfernung von Faserstoff-Verbindungen.

Vorteile für Sie als Kunden Verfahrensbeschreibung FallstudieVorteile für Sie als Kunden

In Verbindung mit dem Know-how unserer Experten bietet dieser Prozess zahlreiche Vorzüge:

- Vergleichsweise kurze Einrichtungszeit auf der Baustelle

- Höhere Abkühlraten und tiefere Frostkörpertemperaturen erreichbar als bei Solevereisung

- Wegen der tiefen Temperatur des flüssigen Stickstoffs (-196°C) sind Aufgefrierzeiten von weniger als 1 Monat möglich

- Umweltfreundliches Verfahren ohne gefährliche Substanzen, keine Verunreinigung von Grundwasser

- Hohe Flexibilität im Design des Frostkörpers

- Kombination aus Abdichtung und statischer Festigkeit

- Vereisung ab Bodenfeuchte 10% möglich

- Die Festigkeit des Frostkörpers ist vergleichbar mit Beton

- Die Verfestigung des Bodens findet nur vorübergehend statt. Nach dem Abschalten der LIN-Versorgung taut der Boden innerhalb weniger Wochen wieder auf

- Hohe Versorgungssicherheit über Fernüberwachung der Stickstofftankanlagen und automatischer Nachbelieferung

Verfahrensbeschreibung

Dieses Verfahren gliedert sich auf in mehrere Schritte, die im Folgenden erläutert werden.

Aufgefrieren

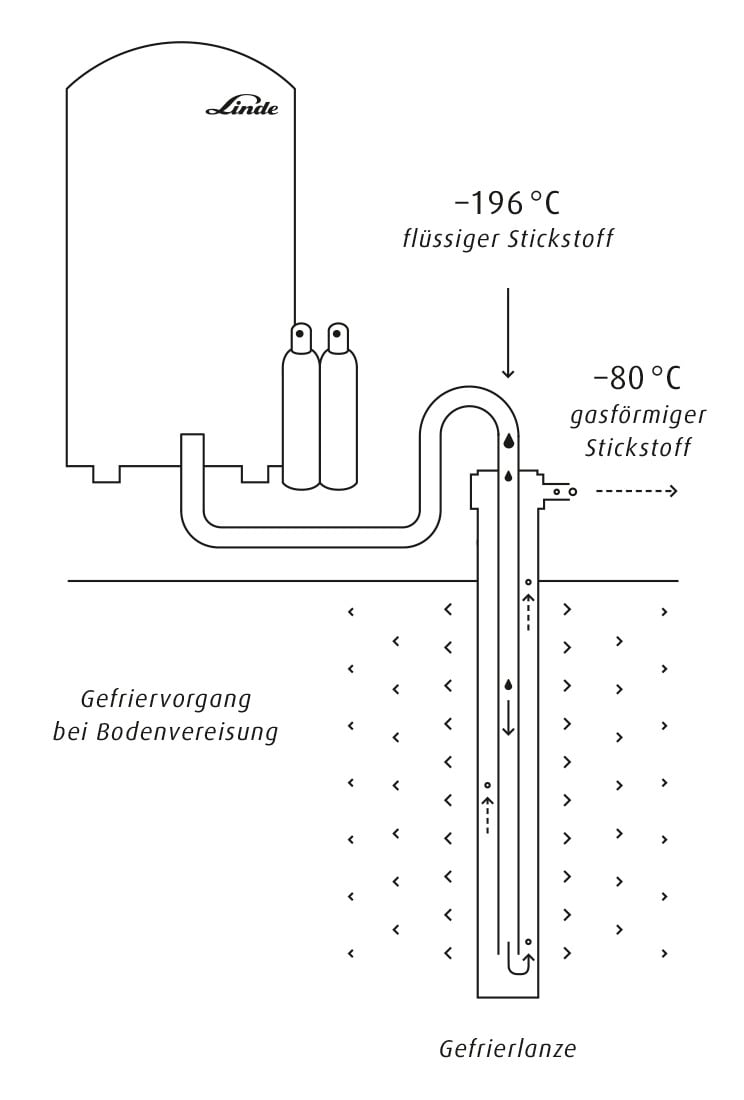

Der flüssige Stickstoff (LIN) wird über isolierte Versorgungsleitungen in die Rohre eingespeist, wobei der LIN verdampft. 1 kg LIN entzieht dem Boden in der Umgebung eine Energie von ca. 200 kJ, d. h., der Boden kühlt sich ab und gefriert.

Der verdampfte, kalte gasförmige Stickstoff (GAN – "Gaseous Nitrogen"), der auch als Abgas bezeichnet wird, entzieht dem Boden weitere ca. 100 kJ. Über die Temperatur des Abgases wird ein Magnetventil gesteuert. Auf diese Weise werden ein stetiger Fluss und ein LIN-Einsatz mit optimaler Effizienz sichergestellt. Nach einiger Zeit stoßen die gefrorenen Bereiche um die Gefrierrohre aneinander, verbinden sich und wachsen schließlich als geschlossene und wasserdichte Wand weiter. In etwa einer Woche entsteht durch dieses Verfahren ein Frostkörper mit einem Durchmesser von ca. 1 Meter.

Haltephase der Vereisung

In der nachfolgenden Haltephase wird die LIN-Zufuhr verringert, damit der Frostkörper nicht weiter wächst, sondern sein Volumen hält.

Beenden der Vereisung

Wenn die LIN-Zufuhr abgeschaltet wird, beginnt der Frostkörper zu schmelzen und ist in wenigen Wochen verschwunden.

Fallstudie

In Bielefeld musste ein Tunnel durch mehrere verschiedene geologische Formationen geführt werden. Ein Teil des Tunneldachs wurde teilweise durch Quartärschichten getrieben, wo eine Schwemmlandrinne aus gesättigtem, schluffigem Feinsand zutage trat. Der Vortrieb in diesem etwa 50 m langen instabilen Gelände erfolgte unter einer durch Vereisung mit Stickstoff hergestellten Schutzdecke.

Dabei war unter anderem zu berücksichtigen, dass der Tunnel unter einem Park mit alten Ulmen verlaufen sollte. Auch die dünne Deckschicht von nur 7 m und die Erhaltung der Entwässerungsfunktion des Bodens waren wichtige Argumente für die Vereisung mit Stickstoff.

Für das Design des Frostkörpers wurde eine dachähnliche Form mit einer Neigung von 45° gewählt. Die Gefrierrohre reichten bis in den wasserundurchlässigen Geschiebelehm. Um die Wurzeln der Eichen vor Frostschäden zu bewahren, wurden die oberen Teile der Gefrierrohre isoliert. Dadurch verringerten sich auch das Volumen des Frostkörpers und die Menge des benötigten flüssigen Stickstoffs.

Zur Erhöhung der Sicherheit wurde eine Konzeption mit fünf Schottwänden gewählt. Die sich daraus ergebenden Abschnitte von jeweils 10 m Länge verringerten die Anzahl der benötigten Steuerkreise. Ein Abschnitt hatte jeweils rund 24 Gefrierrohre für das Dach und ca. 8 Gefrierrohre für die Stützwand.

Diese 32 Steuerkreise wurden von unserem speziell für diese Aufgabe entwickelten, in Containern bereitgestellten Prozessleitsystem verwaltet und dokumentiert.

Parallel zum Fortschritt beim Abtragen des Bodens wurden die Gefrieranlagen von einem Abschnitt zum nächsten versetzt, um jeweils eine Schutzdecke für die Tunnelbauarbeiten zu bilden. Nachdem die Schwemmlandrinne überwunden war, wurde die Gefrierausrüstung abgebaut. Dem Park mit seinen schönen alten Bäumen ist überhaupt nicht anzumerken, dass unter ihm so schwere Bauarbeiten stattgefunden haben.