- Home

- Branchen

- Verarbeitende Industrie

- Lasertechnik LASERLINE®

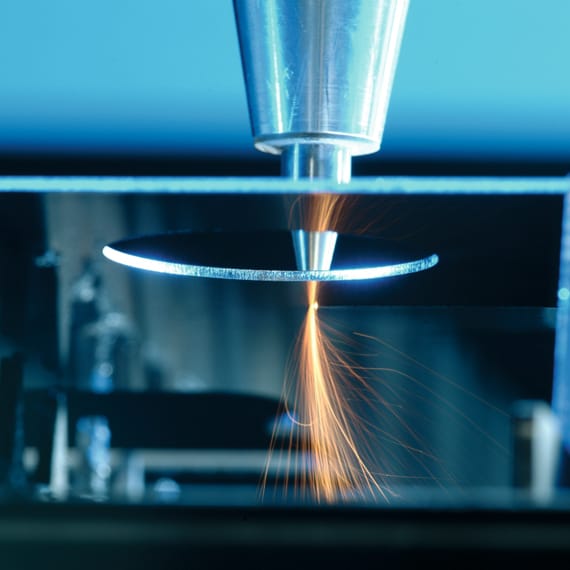

Lasertechnik - Präzision auf höchstem Niveau

LASGON®, LASERMIX® und LASERLINE® - die Laser-Spezialisten

Die Lasertechnik hat in den letzten Jahren immer mehr an Bedeutung gewonnen, da die neuesten Technologien das Laserschweißen und -schneiden präziser und effektiver machen als traditionelle Schweiß- und Schneidmethoden.

Speziell für die Lasertechnik wurden unsere Gase Produktlinien LASGON® und LASERMIX® entwickelt. In Kombination mit unserem Gas-Versorgungskonzept LASERLINE® unterstützen wir Sie dabei, dass Ihre Laseranlage mit optimierter Gaszufuhr – und mit optimiertem Prozessgas – noch viel einfacher, besser, zuverlässiger und zudem noch viel wirtschaftlicher funktionieren kann.

Persönliche Beratung anfordern

Ergebnis Laserschneiden. Quelle: Linde GmbH

Welche Vorteile bieten laserbasierte Schweiß- und Schneidprozesse?

Viele Materialien stellen den Schweißer vor eine große Herausforderung. Entweder ist das Material zu dünn oder haben eine besondere Eigenschaft, die einen schlechten Einfluss auf die Schweißnaht haben. Mit der Lasertechnologie können nicht nur schwierige Schweiß- und Schneidaufgaben kosteneffizient und qualitativ hochwertig ausgeführt werden, sondern auch große Stückzahlen und ein hoher Automatisierungsgrad stellen keine Herausforderung dar.

Die Vorteile der Lasertechnik im Überblick

- Präzise Bearbeitung anspruchsvoller Materialien

- Geringe Wärmeeinbringung, dadurch entsteht weniger Verzug und somit weniger Abfallmaterial

- Hoher Automatisierungsgrad

- Zeitsparende Produktion hoher Stückzahlen

Unsere Spezialisten für Ihre Laser-Anwendungen.

LASERLINE® - Ihre Gasversorgung mit System.

Für den erfolgreichen und wirtschaftlichen Gebrauch von Lasern in der Materialbearbeitung muss nicht nur die Qualität der Gase stimmen, sondern auch die Gasversorgung mit all ihren Komponenten muss der Qualität der Gase gerecht werden.

Unabhängig von der Anwendung wie Schneiden, Schweißen, Beschichten oder der Oberflächenbehandlung, trägt die Gasversorgung durch Bereitstellung der jeweils passenden Gasmenge und des entsprechenden Gasdrucks und der geforderten Reinheit der Gase zur Verfahrenssicherheit und zur Wirtschaftlichkeit des Lasereinsatzes bei.

Weitere Informationen als Download

Wandmontiertes LASERLINE® Gasversorgungssystem

Ein wandmontiertes LASERLINE® Gasversorgungssystem kann Einzel- oder Mehrfach-Laseranlagen optimal mit Gas versorgen. Die Anlagen sind über ein entsprechendes Rohrleitungsnetz verbunden, worüber das Gas zugeführt wird. Die Art und Größe der Gasvorratsbehälter richtet sich hierbei nach der Anzahl der Laseranlagen und deren Bedarf an Laser- und Prozessgasen.

Durch eine wandmontierte LASERLINE® Gasversorgung ist ein unterbrechungsfreier Betrieb auch bei Flaschenwechsel möglich. Der Gasvorrat kann zentral überwacht und der Flaschenbestand einfacher kontrolliert werden.

Flaschendruckminderer in Kombination mit Einzelflaschen

Einzelne Laseranlagen können ausreichend mit Gas versorgt werden, in dem Flaschendruckminderer in Kombination mit Einzelflaschen, Einzelbündeln bzw. einem transportablen Flüssiggas-Behälter eingesetzt werden. Sobald ein Flaschen- oder Bündelwechsel notwendig wird, kann allerdings die Anlage nicht betrieben werden.

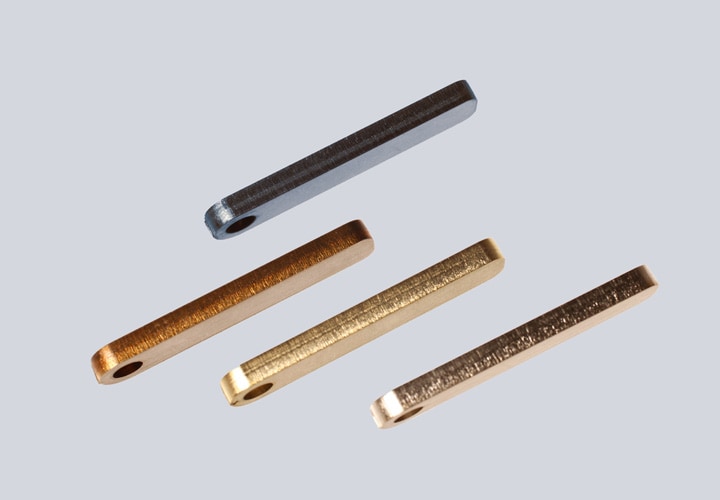

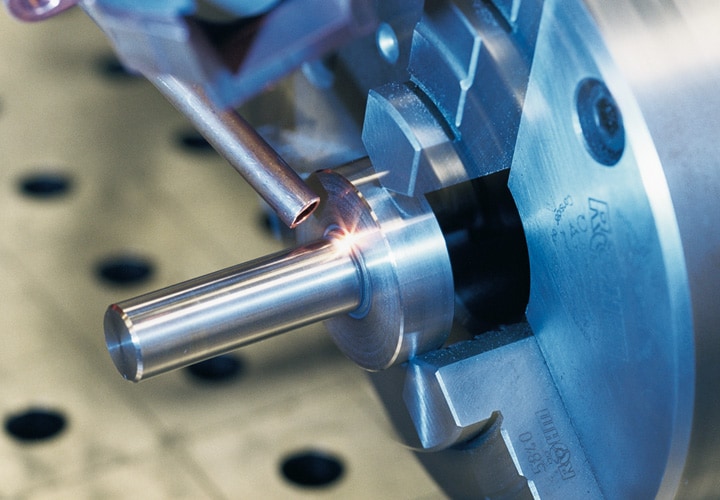

Laserschweißen mit einem Prozessgas aus der Produktlinie LASGON®. Quelle: Linde GmbH

LASGON® - Ihre Prozessgase zum Laserschweißen.

Neuentwicklungen in der Lasertechnik und in der Lasermaterialbearbeitung steigern die Anwendungen und Möglichkeiten durch Verbesserungen in bessere Strahlqualität, besserem Wirkungsgrad steigenden Leistungskennwerten, massiv. Vor allem in Bereichen, in denen der CO2-Laser wegen seiner großen Wellenlänge von 10,6 μm nicht die geeignete Strahlquelle darstellte, werden durch Strahlquellen, wie den Faserlaser oder Scheibenlaser, mit ca. 1 μm Wellenlänge und darunter neue Aufgabengebiete erschlossen.

In der Reihe der Prozessgase aus der Produktlinie LASGON® wird es für den Anwender wesentlich einfacher, den Prozess ideal auf die zu verarbeitenden Werkstoffe abzustimmen.

| Prozessgase zum Laserschweißen | Eigenschaften | Materialeignung | DIN-Norm |

|---|---|---|---|

| LASGON® C1 | Prozessgas zum Schweißen mit Hochleistungs-CO2-Lasern und off-axis Gaszuführung. | Niedriglegierter, verzinkter oder auch aluminiumbeschichteter Stahl | DIN EN ISO 14175: M20-ArHeC-35/15 |

| LASGON® C2 | Das ideale Prozessgas zum Laserschweißen von Edelstählen. Hervorragend geeignet für die Verwendung an Festkörperlasen. | Niedrig- und hochlegierte Stähle | DIN EN ISO 14175: M12-ArHeC-23/2 |

| LASGON® S3 | Prozessgas der Wahl, wenn Sie mit Festkörperlasern bei niedrig- oder unlegierten Bauteilen maximale Schweißgeschwindigkeiten oder maximal erreichbare Einschweißtiefe erzielen wollen. | Niedrig- und unlegierte Stähle, Baustähle, verzinktes Blech | DIN EN ISO 14175: Z-ArHeOC-20/19/19 |

| LASGON® S2 | Konzipiert für den Einsatz von Faser- und Diodenlaser zur Stabilisierung des Schweißprozesses und Erhöhung der Einschweißtiefe bzw. Schweißgeschwindigkeit. | stark reflektierende Materialien wie z.B. Aluminium und Kupfer | DIN EN ISO 14175: M13-ArHeO-22/2 |

| LASGON® H2 | Konzipiert für die Verwendung an Festkörperlasern und 3D-Anwendungen zur Erzeugung oxidfreier Schweißnähte. | austenitische Edelstähle | DIN EN ISO 14175: R1-ArHeH-26/4,5 |

| LASGON® H3 | Besonders geeignet für den Einsatz an CO2-Lasern mit Leistungen kleiner 2000 Watt, sowie Festkörper und Diodenlasern. Im Vergleich zu reinen Edelgasen ergeben sich höhere Schweißleistungen sowie eine reduzierte Oxidbildung. | austenitische, nichtrostende CrNi Stähle | DIN EN ISO 14175: R1-ArHeH-20/8 |

| LASGON® H4 | Besonders geeignet für den Einsatz an CO2-Lasern. Im Vergleich zu reinen Edelgasen ergeben sich höhere Schweißleistungen sowie eine reduzierte Oxidbildung. | austenitische, nichtrostende CrNi Stähle | DIN EN ISO 14175: R1-ArHeH-40/10 |

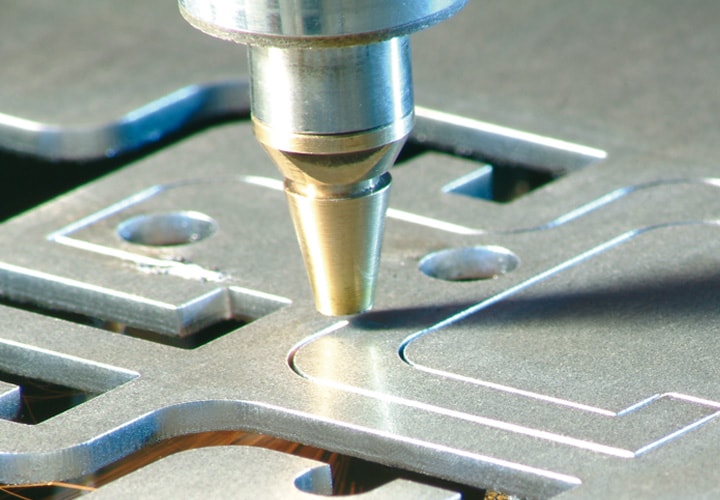

Prozessgase zum Laserschneiden in allen erforderlichen Qualitäten

Das Laserstrahlschneiden zeichnet sich durch maßgenaue Bauteile mit geringer Wärmebeeinflussung und hoher Schnittqualität aus. Die hohe Intensität im Fokus heizt den Werkstoff schnell auf Schmelztemperatur und darüber auf. Das Schneidgas dient dazu den geschmolzenen Werkstoff aus der Schnittfuge zu blasen, die Fokussieroptik zu kühlen und zu schützen. Als Schneidgase kommen hier Sauerstoff, Stickstoff oder Argon sowie Stickstoff Sauerstoffgemische zur Anwendung.

Welche Materialien eignen sich besonders zum Laserschneiden?

- Baustähle, un- und niedriglegiert, verzinkt, lackiert oder beschichtet

- Werkzeugstahl

- hochlegierte Stähle, z.B. Chrom-Nickel-Stahl

- Nichteisenmetalle

- Al und Al-Legierungen

- Ti und Ti-Legierungen

- Kunststoffe, z.B. Acrylglas

- Gummi, Papier, Wolle, Baumwolle, Schichtholz und Quarzglas

Laserschneiden mit Stickstoff 5.0. Quelle: Linde GmbH

Welche Laserschneidprozesse gibt es?

Laserstrahlbrennschneiden

Der Werkstoff wird durch den Laserstrahl auf Entzündungstemperatur erhitzt. Durch Zufuhr von Sauerstoff verbrennt der Werkstoff. Die dabei entstehende exotherme Energie führt zu hohen Schneidgeschwindigkeiten. Mit diesem Verfahren werden überwiegend Baustähle geschnitten.

Laserstrahlschmelzschneiden

In der Schnittfuge wird der Werkstoff vom Laserstrahl auf Schmelztemperatur erwärmt. Mittels eines inerten Gasstromes wird die Schmelze aus der Schnittfuge ausgetrieben. Gläser, einige Kunststoffe und Metalle können schmelzgeschnitten werden.

Sublimationsschneiden

Bei Werkstoffen, die keinen schmelzflüssigen Zustand besitzen, wird das Material durch den Laserstrahl verdampft. Dies trifft auf Papier, Holz, Wolle und eine Anzahl Kunststoffe zu. Ein Verbrennen des Werkstoffes wird durch einen inerten Gasstrom verhindert.

LASERMIX® - Ihre Betriebsgase für den CO2-Laser

Für die Materialbearbeitung werden üblicherweise zwei Arten von Lasern verwendet – Gaslaser und Festkörperlaser. Gebräuchliche Gaslaser sind CO2- und Excimerlaser. Der CO2-Laser wird am häufigsten für das Laserschneiden eingesetzt. Das Lasermedium, das Betriebsgas ist eine Mischung von Gasen mit CO2 als aktive Komponente. Die sogenannten Resonatorgase werden bei Linde unter LASERMIX® als fertiges Gas, oder wenn der Laser diese selbst mischen kann als Reinstgas angeboten .

| Betriebsgase zum Laserschneiden | Zusammensetzung | Reinheiten | Nebenbestandteile |

|---|---|---|---|

| LASERMIX® 299 | H2: 0,4%, CO2: 99,6% | H2: 5.0, CO2: 4.5 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 302 | N2: 23,4%, He: 74,9%, CO2: 1,7% | N2: 5.0, He: 4.6, CO2: 4.5 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 312 | N2: 31,4%, He: 65,46%, CO2: 3,14% | N2: 5.0, He: 4.6, CO2: 4.5 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 320 | N2: 13,5%, He: 82%, CO2: 4,5% | N2: 5.0, He: 4.6, CO2: 4.5 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 321 | N2: 55%, He: 40%, CO2: 5% | N2: 5.0, He: 4.6, CO2: 4.5 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 322 | N2: 29%, He: 65,5%, CO2: 5,5% | N2: 5.0, He: 4.6, CO2: 4.5 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 324 | N2: 15,6%, He: 80,1%, CO2: 4,3% | N2: 5.0, He: 4.6, CO2: 4.5 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 331 | N2: 35%, He: 60%, CO2: 5% | N2: 5.0, He: 4.6, CO2: 4.5 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 362 | N2: 27%, He: 67,6%, CO2: 5,4% | N2: 5.0, He: 4.6, CO2: 4.5 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 462 | N2: 27%, He: 67,6%, CO2: 5,38%, H2: 0,02% | N2: 5.0, He: 4.6, CO2: 4.5, H2: 5.0 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 483 | N2: 60%, He: 28%, CO2: 8%, CO: 4% | N2: 5.0, He: 4.6, CO2: 4.5, CO: 3.0 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 581 | N2: 15%, He: 74,25%, H2: 0,25%, CO2: 7,5%, CO: 3% | N2: 5.0, He: 4.6 CO2: 4.5, CO: 3.0, H25.0 |

H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 584 | N2: 16%, He: 71,5%, H2: 0,5%, CO2: 8%, CO: 4% | N2: 5.0, He: 4.6, CO2: 4.5, CO: 3.0, H25.0 | H2O < 5 ppm, CnHm < 1 ppm |

| LASERMIX® 584 | N2: 19%, He: 71,5%, Xe: 3%, CO2: 4%, CO: 6%, O2: 3% | N2: 6.0, He: 6.0, CO2: 5.3, CO: 4.7, Xe: 4.8, O2: 6.0 | H2O < 2,2 ppm, CnHm < 0,3 ppm |