- Home

- Lieferformen & Bezug

- Armaturen & Versorgungssysteme

- Drucksicherheit

Sicherheit bei Gasversorgungsanlagen. Thema: Drucksicherheit.

Die Einhaltung eines hohen Sicherheitsstandards ist erforderlich, um die Bediener, Verbrauchsgeräte und die Armaturen für Reinstgase vor Schäden zu bewahren.

1. Druckabsicherung bei einer Gasversorgung mit einer Druckstufe:

1.1 Aufbau:

Das Gas wird aus einer Gasflasche mit einem hohen Druck (200 bar, bis zu 300 bar möglich) entnommen und durch einen Flaschen- oder Stationsdruckminderer reduziert. Der an diesem Druckminderer eingestellte Druck entspricht bei einem einstufigen Aufbau gleich dem Versorgungsdruck aller Gasverbraucher.

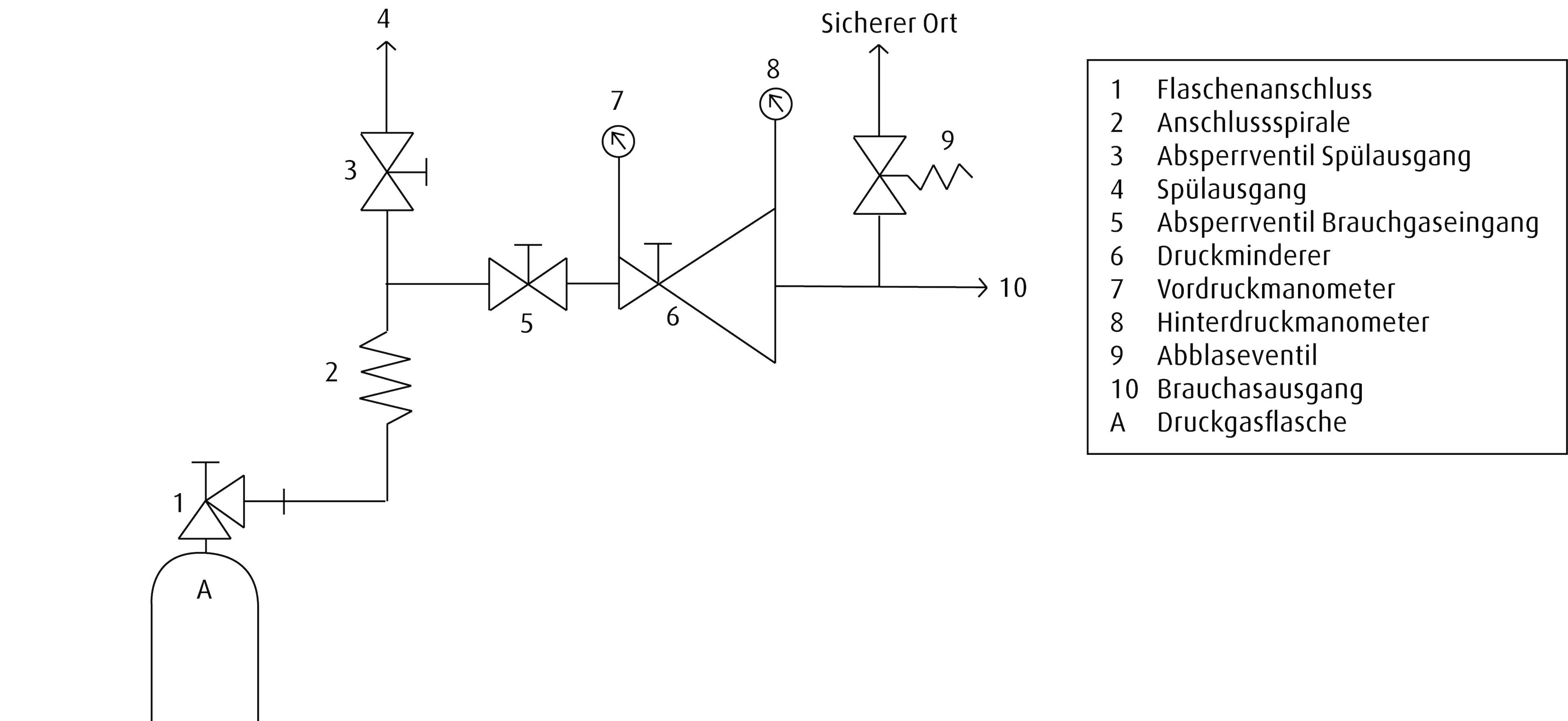

Nachfolgend ist eine Gase-Versorgung mit einer Druckstufe graphisch dargestellt.

Das Gas wird aus einer Druckgasflasche (A) entnommen und über einer Anschlussleitung (2) in einem Druckminderer(6) entspannt. Der Druckminderer kann mit zwei Manometern ausgestattet sein (7+8), wobei der Vordruck in der Gasflasche und der Hinterdruck nach dem Druckminderer angezeigt werden. Zur Druckabsicherung werden standardmäßig alle Linde – Druckminderer, außer Entnahmedruckminderer, mit einem Abblaseventil (9) ausgeliefert.

1.2 Druckwerte Betriebsdruck, Absicherungsdruck und Verbraucher

Das Abblaseventil entlässt das Gas bei Überschreitung des eingestellten Abblasedrucks und begrenzt damit den Systemdruck nach dem Druckminderer (6). Dieser Abblasedruck wird so festgelegt, dass der maximale Betriebsdruck des Druckminderers nicht überschritten wird. Besitzt der Druckminderer beispielhaft einen Hinterdruck-Regelbereich von 0,5 bis 6,0 bar, so wird der Abblasedruck am Abblaseventil auf etwa 10,0 bar eingestellt. Eine gewisse Druckdifferenz zwischen Regelbereich und Abblasedruck ist für einen störungsfreien Betrieb erforderlich.

Die nachfolgenden Armaturen sind in diesem Beispiel somit bei einem Fehlerfall des Druckminderers auf den Ansprechdruck des Abblaseventils von 10,0 bar abgesichert.

Ein Handlungsbedarf würde bestehen, wenn in dem System nach dem Druckminderer (6) ein Anlagenteil installiert ist, das einen kleineren maximalen Betriebsdruck von 10,0 bar aufweist. Beispiel: In dem oben beschriebenen Beispiel ist nach dem Druckminderer ein Magnetventil mit einem maximalen Betriebsdruck von 6 bar eingebaut. Geeignete Systemlösungen werden nachfolgend beschrieben.

1.3 Gefahrenmoment

Auf den ersten Blick müssen nachgeschaltete Anlagenteile oder Verbrauchsgeräte nur für den gesamten Hinterdruck-Regelbereich (hier: bis 6,0 bar) sicher betrieben werden können, was für dieses Magnetventil (hier: 6,0 bar) ebenfalls gegeben wäre. Jedoch ist der Abblasedruck (hier: 10,0 bar) als Sicherheitseinrichtung das entscheidende Kriterium. Bei einem Defekt des Druckminderers würde der Flaschendruck in der Rohrleitung (nach Druckminderer (6)) anliegen, der Gesamtdruck wird jedoch durch das Abblaseventil auf 10,0 bar begrenzt. Das nachgeschaltete Magnetventil wird folglich durch die vorgesehene Druckbegrenzungs-einrichtung nicht ausreichend geschützt. Weitreichendere Folgen für den Bediener und den Verbrauchsgeräten können nicht ausgeschlossen werden.

1.4 Lösungsvorschlag

m die Sicherheit im Fehlerfall zu gewährleisten und die Verbrauchsgeräte vor einem Schaden zu bewahren, kann ein Sicherheitsventil Abhilfe schaffen. An einer geeigneten Stelle eingebaut, begrenzt ein Sicherheitsventil den Betriebsdruck auf den Betriebsverhältnissen angepassten Druck. So kann die Anlage sicher auf einen möglichen Ausfall des Druckminderers vorbereitet werden. In unserem Beispiel könnte ein Sicherheitsventil den Druck auf 6,0 bar begrenzen und damit den Schutz des Endverbrauchergeräts bei einem defekten Flaschendruckminderer gewährleisten. Gleichzeitig sollte man den Druckminderer auf ca. 5,0 bar begrenzen (Regelbereich reduzieren), damit nicht aus Versehen das Sicherheitsventil mit dem Erhöhen des Betriebsdruckes anspricht und Prozessgas ungewollt über das Sicherheitsventil abgeleitet wird.

2. Druckabsicherung bei einer Gasversorgung mit zwei Druckstufen:

2.1 Aufbau:

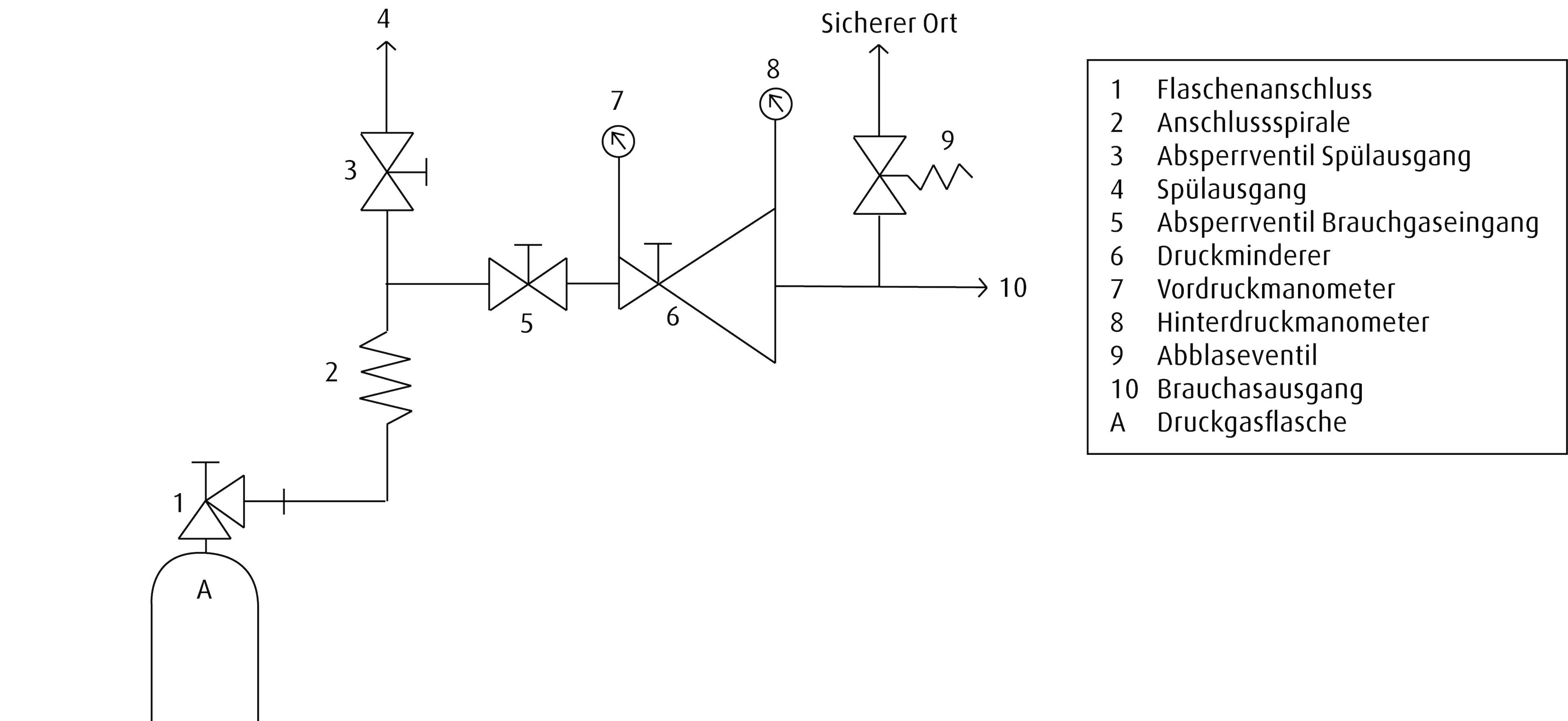

Ähnliche Betrachtungen können für Gasversorgungen mit zwei Druckstufen ebenfalls von Relevanz sein, welche in der nachfolgenden Graphik dargestellt wird. Die erste Druckstufe reduziert den Flaschendruck auf den gewünschten Rohrleitungsdruck. Ein dezentral installierter Entnahmedruckminderer (11) reduziert den für den Verbraucher gewünschten Druck nochmals. Diese zweite Druckstufe wird üblicherweise ohne Abblaseventil ausgestattet. Ein Manometer (12) zeigt den Hinterdruck der zweiten Druckstufe an.

2.2 Druckwerte Betriebsdruck, Absicherungsdruck und Verbraucher

Bei Systemen mit zwei Druckstufen werden in der Regel für die erste Druckstufe Druckminderer mit einem etwas höheren Arbeitsbereich eingesetzt. Damit versucht man bei mehreren Verbrauchern eine Beeinflussung der einzelnen Verbraucher bei gleichzeitiger Entnahme zu verhindern. Die zweite Druckstufe wird so ausgewählt, dass die am Verbraucher notwendigen Betriebsdrücke eingestellt werden können.

Beispiel: Für die erste Druckstufe soll ein Stationsdruckminderer (6) mit einem Arbeitsbereich von 1,0 bis 14,0 bar zum Einsatz kommen. Das Abblaseventil (9) hat in diesem Fall bei Linde-Druckminderer einen Öffnungsdruck von 21,5 bar (nur bei Linde-Armaturen üblich). Die zweite Druckstufe (11) hat einen Einstellbereich von 0,5 bis 6,0 bar. Als Gasverbraucher soll ein Analysengerät angeschlossen werden, dass einen max. Betriebsdruck von 4,0 bar aufweist.

2.3 Gefahrenmoment

Bei dieser Konstellation können kritische Situationen entstehen:

- Fehlerfall der zweiten Druckstufe: Ein Defekt des Entnahmedruckminderers führt dazu, dass der Druck nach der ersten Druckstufe am Endverbraucher anliegt. Der Rohrleitungsdruck (hier: 12,0 bar, eingestellter Druck an der ersten Druckstufe) ist größer als der maximale Betriebsdruck des Endverbrauchers (hier: 4,0 bar). Im Ereignisfall läuft man Gefahr, dass in oder an dem Analysengerät aufgrund der Druckeinwirkung Bauteile bersten. Gleichzeitig ist auch ein Gasaustritt zu berücksichtigen, der auch bei inerten Gasen eine kritische Sauerstoffverdrängung verursachen kann.

- Fehlerfall der ersten Druckstufe: Ein Defekt des Stations- oder Flaschendruckminderers führt dazu, dass der Druck nach der ersten Druckstufe auf einen Wert von 21,5 bar steigen kann (Öffnungsdruck Abblaseventil). Solange die Rohrleitung bis zur zweiten Druckstufe und die zweite Druckstufe dem erhöhten Druck standhalten, sind keine weiteren kritische Momente zu erwarten.

2.4 Lösungsvorschlag

Ein Sicherheitsventil nach der zweiten Druckstufe könnte Abhilfe schaffen, um sowohl den Endverbraucher als auch die Gase-Armatur vor Schäden zu bewahren. Der Ansprechdruck kann vom Hersteller individuell eingestellt werden und sollte unter dem maximalen Betriebsdruck aller Anlagenkomponenten eingestellt werden.

Alle sicherheitstechnische Fragestellungen einer Gasversorgung müssen im Vorfeld bei der Planung sorgfältig bedacht werden, um sowohl Schäden an Mensch und Natur, als auch der Armatur und den Verbrauchsgeräten zu vermeiden. Sprechen Sie uns bitte an, wenn Sie Fragen zu diesem sehr wichtigen Thema haben.

3. Begrifflichkeiten

3.1 Sicherheitsventile

...sind nach unserem Sprachgebrauch bauartzugelassene und von einer ZÜS (zugelassene Überwachungsstelle) abgenommene Armaturen zur Begrenzung des Systemdruckes. Der Öffnungsdruck kann vom Hersteller individuell eingestellt werden, eine nachträgliche Änderung ist jedoch nicht möglich. Bei der Konstruktion der Armaturen wird darauf geachtet, dass eine hohe Verfügbarkeit, ein gleichbleibender Ansprechdruck und eine hohe Ausströmleistung erreicht und erhalten bleiben.

3.2 Abblaseventile

...ind im Vergleich zu Sicherheitsventilen einfacher aufgebaut und können ohne Zulassung und ohne ZÜS - Abnahme installiert werden. Ein Abblaseventil kann in der Regel in einem bestimmten Einstellbereich stufenlos von einem Fachmann eingestellt werden. Abblaseventile dürfen deshalb nicht mit Sicherheitsventilen verglichen werden und haben nur in bestimmten Anwendungsfällen Ihre Berechtigung.

4. Wartungsintervalle

Um die Funktionstüchtigkeit von Sicherheits- und Abblaseventilen gewährleisten zu können, sind regelmäßige Wartungen durchzuführen. Die Häufigkeit solcher Überprüfungen durch einen ausgebildeten Fachmann hängt von dem Gefährdungspotential der Gasversorgung ab und sollte sich aus der Gefährdungsbeurteilung ableiten lassen. Üblich sind ein bis fünf Jahre je nach Gefährdungspotential.

5. Maximaler Betriebsdruck vs. Maximal zulässiger Betriebsdruck

Der maximale Betriebsdruck beschreibt den Druck, den der Verbraucher für einen zuverlässigen Betrieb der Verbraucher benötigt. Der maximal zulässige Betriebsdruck der gesamten Anlage wird festgelegt durch die Anlagenkomponente, welche die geringste Druckbeständigkeit aufweist. Dieser muss oberhalb des maximalen Betriebsdrucks liegen und bei der sicherheitstechnischen Betrachtung miteinbezogen sein.

6. Gefährdungsbeurteilung

Sprechen Sie uns an, wenn Sie bei der Ausarbeitung einer Gefährdungsbeurteilung eine sicherheitstechnische Unterstützung benötigen.